Dịch vụ

Dịch vụ xoa tăng cứng sàn & sàn siêu phẳng

I) Tổng quan về dịch vụ xoa tăng cứng sàn & sàn siêu phẳng

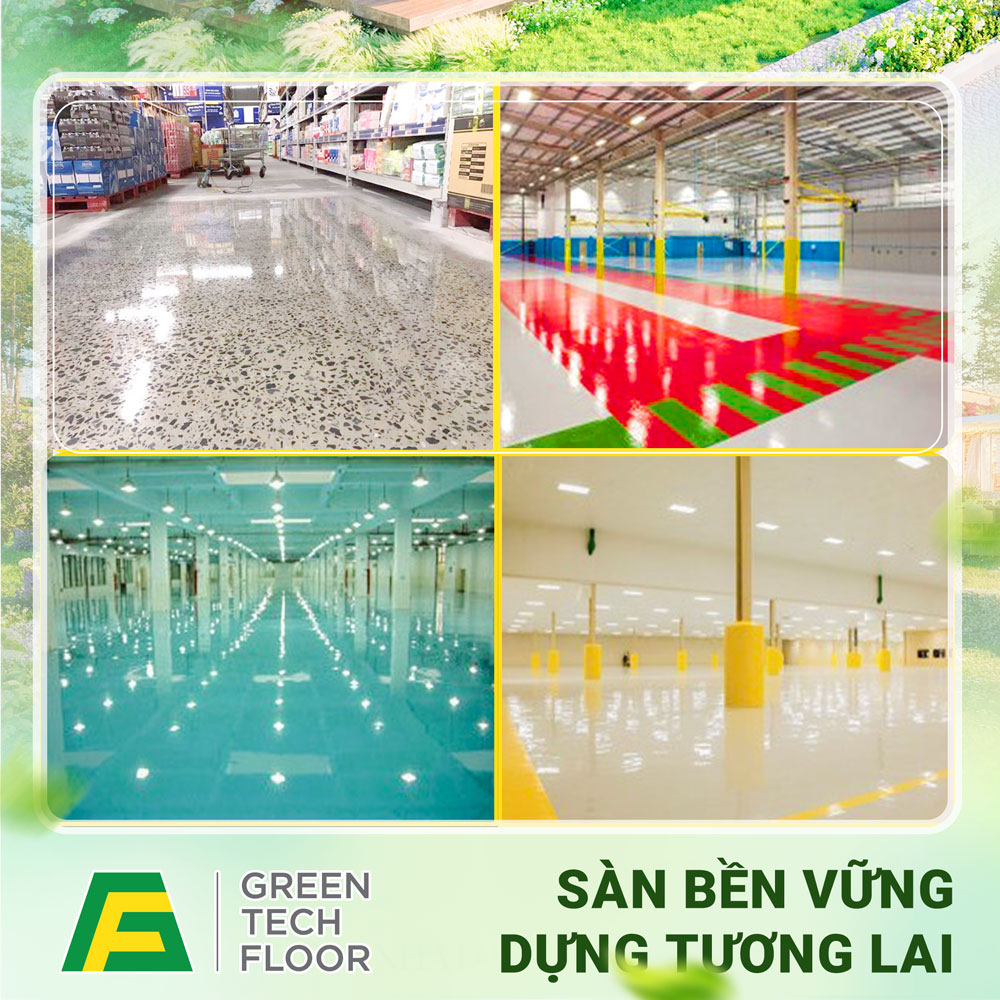

Thi công xoa tăng cứng sàn bê tông & sàn siêu phẳng là giải pháp tối ưu giúp tăng độ cứng, độ phẳng và tuổi thọ cho nền sàn công nghiệp. Green Tech Floor sử dụng công nghệ hiện đại, vật liệu cao cấp và đội ngũ thi công lành nghề để tạo nên những mặt sàn bền chắc, thẩm mỹ và tiết kiệm chi phí bảo trì lâu dài.

1. Khái niệm và ứng dụng

Xoa nền bê tông là gì?

Xoa nền bê tông là quá trình sử dụng máy móc chuyên dụng để làm phẳng và làm mịn bề mặt bê tông tươi sau khi đổ. Quá trình này giúp tạo ra một lớp bề mặt đồng đều, chắc chắn và sẵn sàng cho các bước xử lý tiếp theo như tăng cứng hoặc phủ bóng.

Sàn siêu phẳng dùng trong công trình nào?

Sàn siêu phẳng là loại sàn bê tông đạt độ phẳng cao theo tiêu chuẩn quốc tế (FF/FL). Thường được ứng dụng trong các nhà kho có hệ thống kệ tự động, trung tâm logistics, xưởng sản xuất công nghệ cao hoặc bãi đỗ xe lớn.

Các yêu cầu kỹ thuật cơ bản

Một sàn tiêu chuẩn cần đạt các yếu tố: độ phẳng (FL), độ bằng (FF), khả năng chịu tải trọng cao, chống bụi, và khả năng chống mài mòn. Thi công đúng kỹ thuật ngay từ đầu sẽ giúp tiết kiệm chi phí bảo trì lâu dài.

2. Vai trò của tăng cứng bề mặt sàn

Lý do cần tăng cứng nền bê tông

Bê tông thường có khả năng chịu nén tốt nhưng dễ bị mài mòn và bào mòn bề mặt. Tăng cứng giúp khắc phục điểm yếu này, nâng cao độ bền sử dụng.

So sánh nền thường và nền tăng cứng

Nền không tăng cứng dễ bụi, nhanh xuống cấp và thường xuyên cần bảo trì. Trong khi đó, nền đã xử lý tăng cứng có tuổi thọ cao gấp nhiều lần, giảm thiểu chi phí sửa chữa.

Ảnh hưởng đến tuổi thọ công trình

Tăng cứng bề mặt nền không chỉ tăng độ bền cho bản thân nền bê tông mà còn giúp bảo vệ toàn bộ kết cấu công trình khỏi tác động vật lý và hóa học từ môi trường sử dụng.

3. Xu hướng thi công hiện nay

Áp dụng công nghệ hiện đại

Máy móc thi công hiện đại như máy xoa nền đôi, máy laser screed giúp đảm bảo chính xác về cao độ, độ phẳng, tiết kiệm thời gian và nhân lực.

Tiêu chuẩn phẳng quốc tế

Hiện nay, nhiều công trình yêu cầu sàn phải đạt tiêu chuẩn FF (Flatness) và FL (Levelness) để đáp ứng yêu cầu vận hành hệ thống kho kệ hoặc xe tự động.

Tối ưu chi phí – hiệu quả

Giải pháp xoa tăng cứng ban đầu tuy có chi phí cao hơn sàn thông thường nhưng xét về tuổi thọ và chi phí bảo trì, đây là phương án tối ưu về lâu dài.

4. Đối tượng khách hàng phổ biến

Nhà máy sản xuất công nghiệp

Các nhà máy cần nền cứng, phẳng, không bụi để đảm bảo vận hành máy móc ổn định và an toàn cho công nhân.

Trung tâm logistics và kho bãi

Với nhu cầu vận hành xe nâng và lưu chuyển hàng hóa nhanh chóng, mặt sàn phải siêu phẳng, bền và chịu lực tốt.

Bãi đỗ xe và tầng hầm công trình

Sàn cần chịu tải trọng lớn từ xe, ít bụi, không trơn trượt và có tuổi thọ cao trước tác động thời tiết, dầu mỡ.

II) Quy trình thi công tiêu chuẩn

1. Chuẩn bị mặt bằng

Vệ sinh, san phẳng và kiểm tra nền

Trước khi thi công, cần dọn sạch bề mặt, loại bỏ bụi bẩn, cặn vữa hoặc dị vật. Việc san phẳng giúp đảm bảo nền không bị lồi lõm gây ảnh hưởng đến độ đều khi xoa nền.

Thiết lập độ dốc và cao độ nền

Tùy theo thiết kế công trình, cần xác định đúng cao độ và độ dốc để đảm bảo thoát nước tốt và tránh ứ đọng. Việc này ảnh hưởng trực tiếp đến độ bền của sàn.

Bố trí khe co giãn và chống nứt

Các khe co giãn được cắt đúng thời điểm sẽ giúp tránh nứt nền do co ngót hoặc biến động nhiệt độ. Kết hợp dùng vật liệu chèn khe chuyên dụng để tăng hiệu quả.

2. Thi công xoa nền bê tông

Cách sử dụng máy xoa nền đơn và đôi

Máy xoa đơn thường dùng cho khu vực nhỏ, còn máy xoa đôi (ride-on) hiệu suất cao hơn, phù hợp cho diện tích lớn. Phải xoa đúng thời điểm khi bề mặt đủ độ cứng.

Giai đoạn cứng hóa mặt sàn

Sau khi xoa lót, lớp bề mặt được làm đặc và mịn dần. Giai đoạn này yêu cầu sự điều khiển chính xác của người vận hành để đạt được độ phẳng tối ưu.

Kiểm tra và điều chỉnh phẳng bề mặt

Sử dụng thước kiểm tra hoặc thiết bị đo laser để kiểm tra độ phẳng. Nếu phát hiện chênh lệch, có thể điều chỉnh bằng xoa lại hoặc bổ sung vật liệu tại chỗ.

3. Rắc vật liệu tăng cứng

Loại vật liệu sử dụng

Thường dùng bột tăng cứng gốc xi măng, có thể là màu tự nhiên hoặc phối màu theo yêu cầu thẩm mỹ. Vật liệu có chứa khoáng cứng như thạch anh hoặc kim loại.

Liều lượng và kỹ thuật rắc

Rắc đều tay và đúng định mức (thường 3–5kg/m2), thực hiện khi bề mặt đã ráo nước nhưng chưa đóng rắn, để đảm bảo liên kết tốt giữa vật liệu và bê tông nền.

Thời điểm tối ưu để rắc vật liệu

Nên rắc ngay sau khi xoa nền sơ bộ lần đầu. Nếu quá trễ, vật liệu sẽ không dính tốt; nếu quá sớm, sẽ bị trộn lẫn với vữa ướt, gây lãng phí.

4. Curing và bảo dưỡng nền

Sử dụng hợp chất bảo dưỡng

Sau khi hoàn thiện, phủ một lớp hợp chất bảo dưỡng (curing compound) giúp giữ ẩm, giảm nứt và đảm bảo quá trình thủy hóa của xi măng diễn ra trọn vẹn.

Che chắn, chống nứt do nhiệt

Nếu thi công trong điều kiện nắng nóng, cần che chắn và tưới ẩm bề mặt để giảm tốc độ bay hơi nước, tránh hiện tượng rạn chân chim trên bề mặt.

Thời gian bảo dưỡng tiêu chuẩn

Thời gian bảo dưỡng tối thiểu 7 ngày liên tục. Trong thời gian này, hạn chế tác động cơ học hoặc di chuyển thiết bị nặng lên sàn để tránh hư hỏng.

III) Ưu điểm vượt trội của giải pháp

1. Tăng độ cứng và khả năng chịu lực

Thử nghiệm độ cứng Mohs

Bề mặt sàn sau khi tăng cứng thường đạt độ cứng từ 7–9 theo thang Mohs, giúp chống trầy xước và chịu tải tốt trong môi trường công nghiệp nặng.

Chống mài mòn do xe nâng

Khi vận hành liên tục các thiết bị như xe nâng, xe đẩy, bề mặt sàn tăng cứng sẽ ít bị mài mòn, không để lại vết hằn bánh xe và đảm bảo an toàn vận hành.

Giảm nứt gãy trong quá trình sử dụng

Bề mặt đặc chắc và chống thấm tốt hơn giúp giảm thiểu tình trạng rạn nứt do tải trọng hoặc tác động cơ học theo thời gian.

2. Giảm bụi và tăng độ sáng nền

Hiệu quả với môi trường khô bụi

Sàn bê tông thông thường dễ phát sinh bụi mịn khi bị mài mòn. Sàn đã tăng cứng giúp loại bỏ hiện tượng bụi hóa bề mặt, tạo môi trường làm việc sạch sẽ hơn.

Giảm chi phí vệ sinh, bảo trì

Với bề mặt cứng, sáng, dễ vệ sinh và ít bám bụi, chi phí bảo trì, làm sạch định kỳ giảm đáng kể trong suốt vòng đời công trình.

Tạo độ bóng tự nhiên

Kết hợp giữa mài bóng và tăng cứng giúp bề mặt sáng đẹp như sàn gạch nhưng vẫn giữ nguyên tính chất công nghiệp – bền, không trơn trượt.

3. Tuổi thọ nền cao, ít hư hỏng

Hạn chế bong tróc bề mặt

Không như các lớp phủ epoxy dễ bong tróc nếu thi công sai kỹ thuật, sàn tăng cứng có kết cấu đồng nhất với bê tông nền, giảm nguy cơ hư hỏng.

Không cần tái sơn định kỳ

Một khi đã xử lý tăng cứng đúng quy trình, bề mặt có thể duy trì chất lượng và thẩm mỹ trong nhiều năm mà không cần thi công lại.

Sử dụng ổn định 10–15 năm

Tuổi thọ của nền tăng cứng có thể lên tới 10–15 năm hoặc lâu hơn nếu bảo trì đúng cách, phù hợp cho các công trình có cường độ sử dụng cao.

4. Chi phí đầu tư tối ưu

So sánh với sàn sơn phủ

Tuy đầu tư ban đầu có thể cao hơn so với thi công sơn phủ, nhưng sàn tăng cứng có chi phí bảo trì gần như bằng 0, tiết kiệm lâu dài.

Tối ưu khi thi công diện tích lớn

Với những mặt bằng lớn như nhà kho, nhà máy, giải pháp tăng cứng giúp rút ngắn thời gian thi công, tiết kiệm chi phí nhân công và vật liệu.

Bảo trì thấp, hiệu quả lâu dài

Không cần lớp phủ bảo vệ, không bong tróc, không xuống cấp nhanh – sàn tăng cứng giúp tối ưu ngân sách vận hành trong suốt thời gian sử dụng.

IV) Thiết bị và vật liệu sử dụng

1. Máy móc chuyên dụng

Máy xoa nền đơn & đôi

Máy xoa nền đơn phù hợp cho khu vực nhỏ hẹp, còn máy xoa đôi (ride-on) cho hiệu suất cao, dễ điều khiển và mang lại bề mặt đều, phẳng với tốc độ thi công nhanh.

Máy san phẳng bằng laser

Đây là thiết bị cao cấp giúp san phẳng nền với độ chính xác gần như tuyệt đối, sử dụng tia laser để kiểm soát độ cao và độ dốc nền trong suốt quá trình thi công.

Thiết bị kiểm tra độ phẳng

Dùng để đo đạc chỉ số FF/FL hoặc sử dụng các hệ thống đo laser để xác nhận độ chính xác của mặt sàn theo tiêu chuẩn kỹ thuật của chủ đầu tư.

2. Vật liệu tăng cứng

Bột tăng cứng gốc xi măng

Thành phần chính gồm xi măng, cát thạch anh và các khoáng chất siêu cứng. Loại vật liệu này được rắc trực tiếp lên nền tươi, kết dính với bê tông tạo thành một lớp bề mặt cứng chắc.

Tăng cứng màu & không màu

Tùy theo yêu cầu thẩm mỹ và mục đích sử dụng, có thể chọn vật liệu tăng cứng màu (xám, đỏ, xanh…) hoặc không màu để giữ nguyên màu bê tông gốc.

Định mức sử dụng và tiêu chuẩn

Tùy theo tải trọng và mức độ sử dụng, định mức có thể từ 3–7 kg/m2. Các vật liệu chất lượng cao cần đạt chứng nhận ISO, ASTM hoặc các tiêu chuẩn kỹ thuật Việt Nam.

3. Thiết bị hỗ trợ khác

Máy cắt ron bê tông

Dùng để tạo các khe co giãn trên bề mặt sàn sau thi công từ 12–24 giờ, giúp giảm rạn nứt và giữ tính ổn định cho kết cấu sàn theo thời gian.

Máy đầm dùi chống rỗ tổ ong

Thiết bị này giúp loại bỏ bọt khí và lỗ rỗ bên trong khối bê tông, đảm bảo độ đặc chắc, nâng cao khả năng kết dính của bề mặt nền.

Hệ thống phun curing compound

Máy phun tự động hoặc bán tự động dùng để phủ đều hợp chất bảo dưỡng trên toàn bộ bề mặt sàn, đảm bảo giữ ẩm và hoàn thiện tốt quá trình thủy hóa.

4. Tiêu chuẩn kiểm tra và nghiệm thu

Độ phẳng đạt chuẩn Fmin/Ff/Fl

Sau thi công, mặt sàn cần đo đạc các chỉ số độ phẳng bằng thiết bị chuyên dụng và đạt mức Fmin hoặc Ff/Fl theo yêu cầu của từng loại công trình.

Độ cứng bề mặt

Kiểm tra bằng thiết bị đo độ cứng hoặc sử dụng phương pháp kiểm tra thực địa như test rơi bi, va đập để xác minh khả năng chịu lực thực tế.

Kiểm tra hoàn thiện và an toàn

Đánh giá tổng thể độ bóng, phẳng, sạch và kiểm tra an toàn lao động trong thi công. Biên bản nghiệm thu cần ghi rõ các chỉ số kỹ thuật và tình trạng thực tế sàn.

V) Cam kết dịch vụ từ Green Tech Floor

1. Đội ngũ kỹ thuật chuyên môn cao

Kinh nghiệm thi công thực tế

Green Tech Floor sở hữu đội ngũ kỹ thuật viên có kinh nghiệm nhiều năm trong lĩnh vực thi công nền bê tông công nghiệp, đảm bảo thi công chính xác, hiệu quả và an toàn.

Đào tạo kỹ thuật thường xuyên

Chúng tôi tổ chức các chương trình đào tạo định kỳ để cập nhật kiến thức chuyên môn, kỹ năng vận hành thiết bị hiện đại và tiêu chuẩn thi công mới nhất.

Phối hợp chặt chẽ với chủ đầu tư

Mỗi công trình đều được phối hợp, trao đổi sát sao với chủ đầu tư từ khâu thiết kế, thi công đến nghiệm thu nhằm đảm bảo sự hài lòng tối đa.

2. Chất lượng đảm bảo theo chuẩn

Thi công theo ISO và QLCL nội bộ

Green Tech Floor áp dụng quy trình quản lý chất lượng nội bộ kết hợp tiêu chuẩn ISO, đảm bảo mọi công đoạn đều được kiểm tra nghiêm ngặt.

Đáp ứng yêu cầu của nhà máy FDI

Chúng tôi có kinh nghiệm thi công cho các nhà máy FDI với yêu cầu kỹ thuật cao, đảm bảo tuân thủ đầy đủ tiêu chuẩn quốc tế và an toàn lao động.

Chính sách bảo hành minh bạch

Mỗi công trình đều có chính sách bảo hành rõ ràng, cam kết khắc phục mọi lỗi kỹ thuật phát sinh trong thời hạn cam kết.

3. Tiến độ và chi phí rõ ràng

Báo giá minh bạch, cạnh tranh

Giá thành được tính toán chi tiết, công khai vật tư – nhân công – máy móc, giúp khách hàng kiểm soát được ngân sách ngay từ đầu.

Lập tiến độ thi công chi tiết

Chúng tôi cung cấp bảng tiến độ cụ thể theo từng hạng mục thi công, giúp chủ đầu tư dễ dàng giám sát, phối hợp và triển khai.

Cam kết hoàn thành đúng hạn

Với hệ thống thiết bị hiện đại và nhân sự dồi dào, Green Tech Floor cam kết hoàn thành mọi công trình đúng tiến độ thỏa thuận.

4. Hỗ trợ tư vấn và hậu mãi

Tư vấn giải pháp miễn phí

Đội ngũ kỹ thuật viên luôn sẵn sàng khảo sát và tư vấn miễn phí giải pháp tối ưu cho từng công trình – cả về kỹ thuật lẫn chi phí.

Hỗ trợ kỹ thuật sau thi công

Chúng tôi duy trì liên hệ sau thi công để hỗ trợ các vấn đề phát sinh, đảm bảo công trình hoạt động ổn định lâu dài.

Hướng dẫn bảo trì và sử dụng

Sau khi bàn giao, Green Tech Floor cung cấp tài liệu hướng dẫn chi tiết về cách sử dụng, bảo dưỡng sàn để kéo dài tuổi thọ và duy trì tính thẩm mỹ.

Kết luận

Dịch vụ thi công xoa tăng cứng sàn bê tông và sàn siêu phẳng của Green Tech Floor không chỉ là giải pháp tối ưu cho các công trình công nghiệp, mà còn là sự kết hợp hoàn hảo giữa công nghệ hiện đại, vật liệu chất lượng cao và đội ngũ thi công chuyên nghiệp. Chúng tôi cam kết mang đến cho khách hàng những nền sàn bền chắc, thẩm mỹ và tiết kiệm chi phí lâu dài. Hãy để Green Tech Floor đồng hành cùng bạn trong việc kiến tạo những công trình vững chắc từ nền móng – nơi bắt đầu cho sự phát triển bền vững.